费斯托(Festo)伺服气动定位系统的应用实例

时间:2013-11-15 阅读:5192

费斯托(Festo)伺服气动定位系统广泛应用于工业自动化中,为提高工作生产效率,减少人力成本做出杰出贡献。下面为您举例说明该系统在自动化过程中的应用。费斯托(Festo)伺服气动定位系统在以下领域更能发掘所有潜力:通过的力灵活控制工件的冲压,例如:汽车行业中 ;包装技术中重新定位货物(从传送带到包装设备);传送技术中的推动和分拣功能;计量技术中的容量填充系统;测试工程中定位测试设备。

费斯托(Festo)伺服气动定位系统应用实例1:将木板可靠进给到高速锯床

使用高速锯床将不同厚度的木板锯成不同宽度的板条。锯板过程中,每块木板由三个滚轮压住,并以 3 m/s 的速度移动。接触压力可根据木材的类型进行调节。木板一旦通过机器,滚轮必须回到初始位置,不与传送带发生接触。木板进给到机器时的数据由现场总线传送到系统。

解决方案

每个标准气缸DNCI-100-100 上的一个比例方向控制阀VPWP-6 控制接触滚轮的移动。控制单元的核心由一个带本地 CPX-FEC 的CPX 终端、一个 Profibus 接口、三个CMAX 模块和一个 I/O 模块组成。

用于 CMAX 的新产品:可组合的记录切换单元,保证了不同工作状态之间的可靠切换。该单元以事件控制为基础,在位置控制和力控制之间进行切换。

CPX-FEC 通过 I/O 和现场总线控制 CMAX 模块。

优势

独立的解决方案自主控制冲压过程

快速、灵活

用于位置控制和力控制的系统,可自由编程

系统集成安全功能:紧急停机和“木板已进入”信号,用于锁定系统

清晰的错误诊断功能

费斯托(Festo)伺服气动定位系统应用实例2:几秒就能完成填充任务

袋子必须在短短的几秒钟内填充 50 到 150 ml 的液体。计量阀的排气口必须可在 0 到 100% 间灵活调节。±0.5 mm 的精度就能满足该任务。 另一个重要的要求是:填充液不能因驱动器而受热。

解决方案

四个标准气缸DNCI(每个带一个阀VPWP)控制填充过程。一个带 Profibus 接口和四个CMAX 模块的CPX 终端控制四根轴。通过现场总线设置气缸的定位行程,与填充量无关。

为了保护气缸免受清洁剂的影响,每个气缸都单独封装。阀岛和比例阀安装在机器上不受水溅的区域。

优势

灵活计量各种介质

循环率高

每个填充气缸可单独控制

结构紧凑

使用现有的 CPX 终端

解决方案价值高

温度不会上升

可直接通过 PLC 进行控制

无需编程

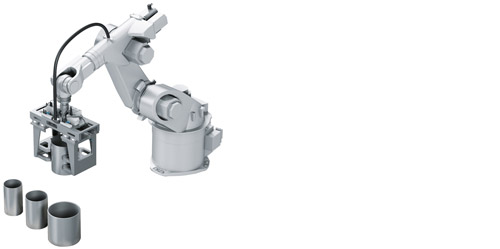

费斯托(Festo)伺服气动定位系统应用实例3:大型伺服气动抓手

大型卷筒总是需要进行安全、可靠的抓取 – 甚至在发生紧急停机时。抓手模块安装在一个工业机器人上,可用于抓取不同规格、不同灵敏度的产品。为了实现机器人高速移动,非常小的空间需求和极其轻的驱动器对客户来说是非常重要的先决条件。通过现场总线设置每个产品的位置和力的参数。

解决方案:

带循环滚珠轴承导轨的气缸 DGCI 或带活塞杆气缸 DNCI(取决于抓手类型)安装在客户的导向系统上,使用一个比例方向控制阀 VPWP-6 进行控制。一个带 PROFIBUS 的模块化CPX 电气终端和两个CPX-CMAX 轴控制器控制“抓手手指”。

在直接操作中通过人/机界面设置位置和力的参数。附加的方向控制阀保持产品安全夹持状态(甚至在紧急停机时)。

优势:

规格更紧凑、轻量化驱动器也具有很大的作用力

快速更换“抓手手指”

快速切换位置控制和力的控制

多种总线协议;可实现简单转换

更换产品时通过按钮设置数值

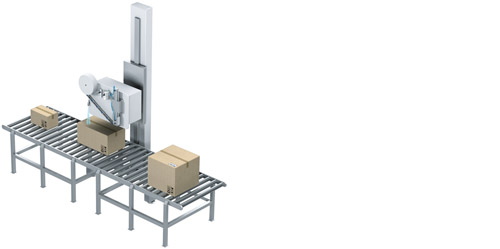

费斯托(Festo)伺服气动定位系统应用实例4:标签选择器

标签必须在一秒的周期内贴在不同规格和高度的包裹上。

包裹在传送带上通过贴标单元。

标签选择器的工作行程为 50 到 500 mm。推进和返回行程必须在一秒内完成。

使用一个模拟量距离传感器测定到包裹的距离。标签喷射位置在包裹上方 15 mm 处。

解决方案

DNCI-32-500-P-A-S2-KP-FENG 或DGCI-25-500(连接工作中)。

CPX,带 FEC、CMAX、模拟量模块和 8 个 I/O 模块。

或者通过现场总线VPWP-4 + 紧急停机回路进行控制。

优势

灵活的解决方案

紧凑

快速

没有热度限制

现场总线或独立系统

从控制器到驱动器, Festo 的产品范围非常容易实现伺服气动系统。根据任务、用途或位置的不同,位移编码器的结构也不同:值、电子式和增量式或电位计。每种选项都有自己的优势。