手机屏研磨废水再生水厂的设计及运行

时间:2019-08-11 阅读:304

XX科技有限公司是一家集研发、生产、销售手机和平板电脑显示屏功能玻璃面板的港资企业,生产过程外排的生产废水主要来自玻璃研磨和清洗车间。研磨废水为高浓度无机废水,主要以悬浮物为主,废水呈碱性。清洗废水污染物浓度相对较低,COD质量浓度110~150mg/L,水量较大,呈弱碱性且可生化性差。两种废水混合后经过厂区内的预处理站处理后排放总量达到15000 m3/d。为解决水资源短缺问题,蓝思科技于2011年12月开始在厂外择址新建废水再生回用水厂。采用调节池/沉淀池/D型滤池处理工艺,出水全部回用于车间前期清洗工序。工程不但降低了厂区废水对环境的污染,而且有效减少了区域水资源的使用,缓解了用水紧张的局面。此外,该工程也是蓝思科技开展清洁生产工作的重要组成部分。

1.设计进、出水水质

蓝思科技(湖南)有限公司研磨废水再生回用水厂设计规模为15 000 m3/d,大处理能力为20 000 m3/d。与常规的化学机械研磨废水不同,废水中的污染物主要为粒径极小且不易沉降的稳定悬浮颗粒、硬度、碱度及少量有机物等。根据车间清洗水水质的要求确定出水水质。设计进、出水水质如表 1所示。

表1 设计进、出水水质

| 项目 | 进水 | 出水 |

| pH | 7.9~8.7 | 6.5~8.5 |

| 浊度/NTU | 50 | 3 |

| 总硬度(以CaCO3 计)/(mg/L-1) | 500 | 400 |

| 氯化物/(mg/L-1) | 250 | 250 |

| 溶解性总固体/(mg/L-1) | 2000 | 1500 |

| SS/(mg/L-1) | 100 | 5 |

| CODMn/(mg/L-1) | 100 | 10 |

| 硝酸盐/(mg/L-1) | 50 | 40 |

| 铵盐/(mg/L-1) | 50 | 40 |

2.废水处理工艺及设计参数

2.1 工艺流程

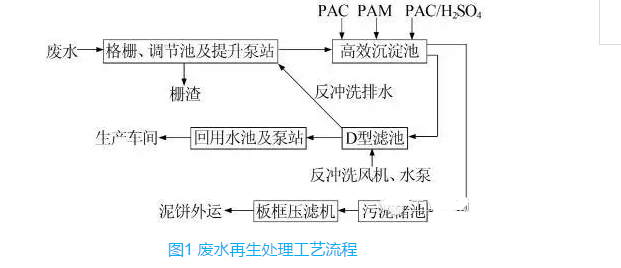

根据研磨废水进、出水水质要求,工程主要去除COD、SS和硬度。为达到所述的处理要求,采用物理化学沉淀和过滤相结合的处理工艺。现场试验发现,常规的化学混凝沉淀和砂滤处理工艺存在着占地面积大、反冲洗频繁和运行能耗高的问题。经过反复比选,工程选用带有增强沉淀池的物化沉淀技术——沉淀池去除主要污染物,选用D型滤池进一步去除SS和有机物,污泥由沉淀池排出后通过板框压滤机进行脱水处理。设计工艺流程如图 1所示。

2.2 主要工艺特点

(1)沉淀池。沉淀池池体由机械搅拌混合区、絮凝反应区、推流反应区、沉淀浓缩区和后混合区五部分组成。其是依托污泥混凝、循环、斜管分离及浓缩等多种理论,通过合理的水力和结构设计,开发出的集泥水分离与污泥浓缩功能于一体的新一代沉淀工艺。

经过混凝后的原水进入两个絮凝反应池,絮凝反应区是沉淀池的*特点之一,其含有一个能量扩散室以及一个非混合池室。个室为能量扩散室,通过控制能量扩散和使用流量可变的水泵,控制污泥回流来优化絮凝反应。聚合物和回流污泥注入絮凝反应池可增强水的絮凝,污泥的回流可充分发挥其絮凝作用,减少药剂的投加量,从而节约运行成本。第二个室为非混合室,产生能够快速沉淀的较大的、均匀的矾花。

沉淀-浓缩池将原水沉淀与污泥浓缩两个功能集于一体,采用斜管分离器将矾花与水分离,逆向流将水与污泥分离,沉积在池子底部的污泥借助于配有刮泥机系统的尖桩搅拌器加速浓缩。

(2)D型滤池。D型滤池是一种全新的重力式滤池,具有比表面积大,过滤阻力小的优点。微小直径的滤料,极大程度增大了滤料的比表面积和表面自由能,增加了水中的杂质和颗粒与滤料的接触机会和滤料的吸附能力,从而提高了过滤效率。滤池运行时,滤层孔隙率沿水流方向逐渐缩小,纤维密度增大,实现了理想的深层过滤,增加了滤层的截污容量。清洗时滤料恢复自由状态,即可对滤料进行气、水混合擦洗,有效恢复滤料的过滤性能。

(3)全自动加药系统。工程共投加4种药剂,聚合氯化铝(PAC)、高分子聚合物(PAM)、硫酸和二氧化氯。聚合氯化铝和高分子聚合物是重要的混凝剂和絮凝剂,硫酸调节终出水pH,二氧化氯用来杀灭废水中的病毒、细菌、原生生物和藻类等。整个加药系统根据出水水质采用全自动投加方式,既节省人力又可以合理控制加药量。

2.3 主要构筑物及设计参数

(1)格栅、调节池及提升泵站。进水来自厂区废水处理站的自流管道,需在调节池前段设置一道回转式细格栅机,栅隙为5 mm。调节池设置1座,有效容积为1 100 m3,采用地下式钢筋混凝土结构;内设2台潜水搅拌机以防污泥沉淀,单台搅拌机功率N=2.2 kW。调节池后部的取水井内安装潜水提升泵,将污水提升至沉淀池。潜污泵共设3台,2用1备,单台潜污泵设计流量Q=420 m3/h,H=12 m,N=22 kW。

(2)沉淀池。沉淀池单座处理能力为 625 m3/h,采用地上式钢筋混凝土结构。除前、后混合池为1座外,絮凝反应池、推流反应池、斜管沉淀池和水泵间都为2座并联合建。混合池有效容积V=21 m3,混合时间1.5 min,内设1台桨式搅拌机,功率N=1.5 kW。絮凝反应池有效容积V=70 m3,反应时间为10 min,内设1台不锈钢反应筒和1台桨式搅拌机,功率N=2.2 kW。推流反应池V=41 m3,反应时间为6 min。斜管沉淀区上部为斜管分离区,下部污泥浓缩区。沉淀区斜管面积27 m2,上升流速v=12 m/h。浓缩区设置中心传动浓缩机,浓缩机外线线速度约3 m/min,功率N=0.55 kW。水泵间3台偏心螺杆泵,2用1备,单泵设计流量Q=15 m3/h,扬程H=20 m,功率N=4.0 kW。

(3)D型滤池。滤池设计处理能力为625 m3/h,采用地上式钢筋混凝土结构。过滤部分共设4组,单组有效过滤面积8.6 m2。滤池选用彗星式纤维滤料,厚度1.0 m;设计正常滤速v=17.3 m/h,强制滤速23.1 m/h;过滤采用变水头过滤,大过滤水头为 1.6 m。滤池采用气水联合反冲洗,气冲洗强度为30 L/(m2·s),水冲洗强度5 L/(m2·s),交替进行,历时 20 min。设备间内设离心式反冲洗水泵2台,1用1备,单台设计流量Q=200 m3/h,扬程H=12.5 m,N= 15 kW;罗茨鼓风机2台,1用1备,单台设计流量Q=21 m3/min,风压P=50 kPa,N=30 kW。

(4)回用水池及泵站。设回用水池1座,有效容积2 675 m3,水力停留时间(HRT)为4.2 h,采用地上式钢筋混凝土结构。滤池出水重力自流进入回用水池,经过加氯接触消毒后,由回用水泵加压输送至车间中水管道。回用水泵选用3台RJC型长轴深井泵,2用1备,单台设计流量Q=400 m3/h,扬程H=54 m,N=90 kW。

(5)加药间。设加药间1座,由加药间、加氯间、配电间和值班室组成。加药间主要制备、投加硫酸、聚合氯化铝和聚丙烯酰胺。聚合氯化铝大投加量按30 mg/L计,其中滤前投加5 mg/L,现场制备成10%水溶液。聚丙烯酰胺大投加量按2 mg/L计,现场制备成0.2%水溶液。为防止夏季藻类繁殖,保证管道余氯,在回用水池内加氯消毒。有效氯投加量按8 mg/L设计,选用1台复合二氧化氯发生器,单台有效氯产量为5 kg/h。

(6)污泥脱水间。脱水间内2座储泥池,单池容积为27 m3,池内设立式搅拌机2台,单台功率N=1.5 kW。污泥进料采用2台单螺杆泵,1用1备,单泵设计流量Q=15 m3/h,扬程H=20 m,功率N=3.0 kW。系统设计干污泥1 750 kg/d,按工作时间10 h计算,选用2台板框式压滤机,1用1备,过滤面积100 m2,功率N=3.0 kW,泥饼含水率为50%。

3.运行效果

工程2012年10月投入运行,一年多来再生水厂出水水质稳定。 2013年12月~2014年4月抽检的出水水质指标显示基本达到了设计要求,可以作为车间清洗水进行回用,实测出水水质如表 2所示。

表2 实测出水水质

| 项目 | 2013年12月20日 | 2014年3月26日 | 2014年4月23日 |

| pH | 7.63 | 8.32 | 7.95 |

| 浊度/NTU | 0.4 | 1.1 | 3.2 |

| 总硬度(以CaCO3 计)/(mg/L-1) | 85.2 | 52.1 | - |

| 氯化物/(mg/L-1) | 53.2 | 47.1 | - |

| 溶解性总固体/(mg/L-1) | 370 | - | 420 |

| CODMn/(mg/L-1) | 6.36 | 8.73 | 20.58 |

| 硝酸盐/(mg/L-1) | 24.2 | 45.1 | - |

| 铵盐/(mg/L-1) | 3.02 | - | <0.02 |

4.经济环境效益分析

工程总投资约3 000万元,总成本1.73元/m3,运行*.94元/m3。园区工业用水价格3.18元/m3(含污水处理费、水资源费和城市附加费),未建成再生水厂时用水量按15 000 m3/d计,每年需支付水费1 741万元。再生水厂建成后年运行总成本为947万元,每年节省水费794万元,9年可回收工程投资。该项目实现了经济效益和环境效益的双赢。