德瑞检测 品牌

生产厂家厂商性质

东莞市所在地

节能型冷热冲击试验箱产品型号

型号 | DR-H203-100 | DR-H203-150 | DR-H203-225 | DR-H203-500 | DR-H203-800 | DR-H203-1000 |

内箱尺寸(WxHxD)mm | 400x500x500 | 500x600x500 | 500x750x600 | 700x800x900 | 1000x1000x800 | 1000x1000x1000 |

温度范围 | G:-20℃ ~ +100℃(150℃);Z:-40℃ ~ +100℃(150℃);D:-70℃ ~ +100℃(150℃) | |||||

结构 | 三箱式(低温区、高温区、测试区) / 两箱式(低温区、高温区、吊篮) | |||||

气门装置 | 强制的空气装置气门 / 吊篮 | |||||

内箱材质 | 镜面不锈钢 SUS 304 | |||||

外箱材质 | 雾面拉丝不锈钢板 / 冷轧钢板烤漆 | |||||

测试架 | 不锈钢架 | |||||

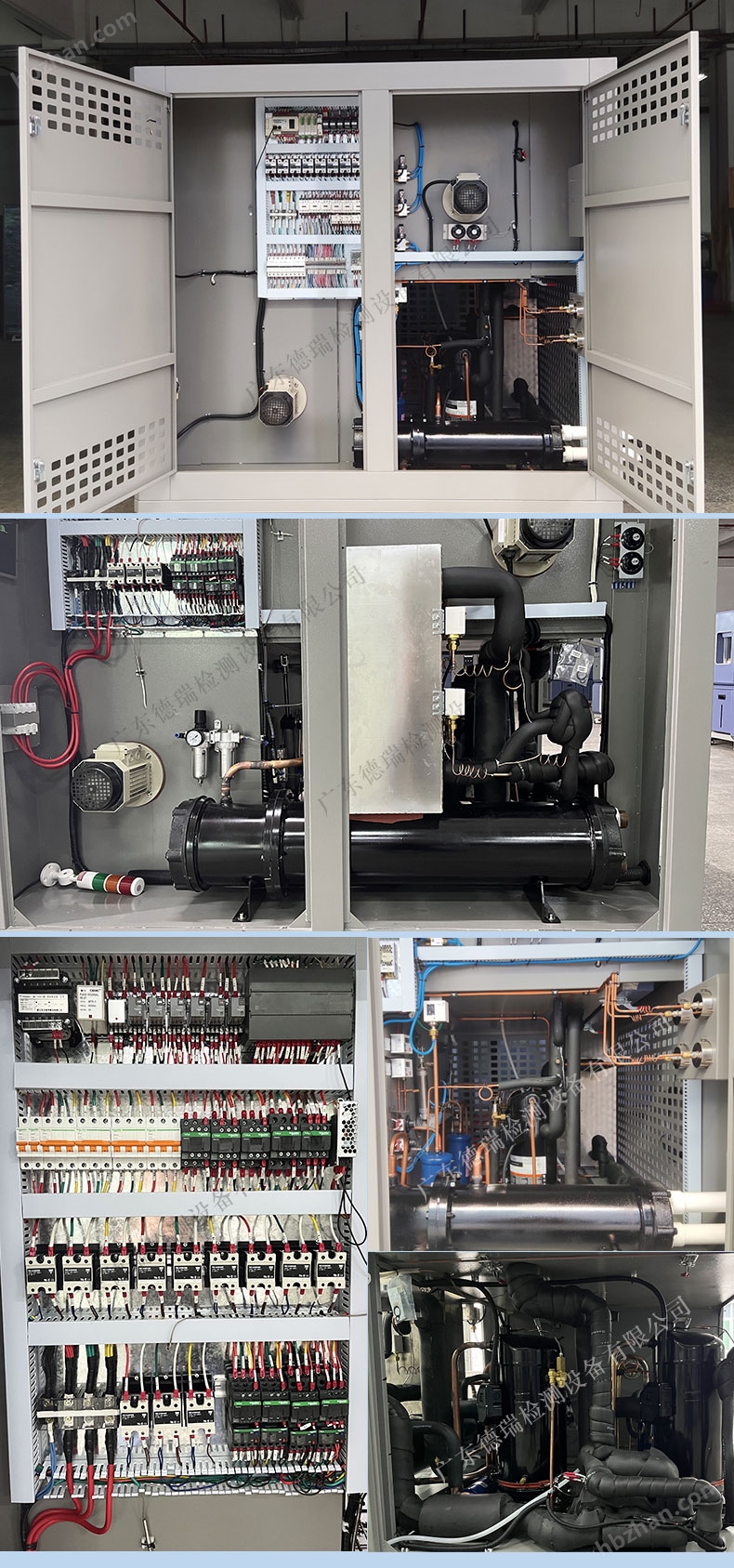

冷冻系统 | 二段式 | |||||

冷却方式 | 半密闭式双段压缩机(水冷式)/全封闭式双段压缩机(风冷式) | |||||

高温区温度 | +60 ℃~ +200 ℃ | |||||

低温区温度 | -10 ℃~ -80 ℃ /-10 ℃~ -70 ℃ | |||||

高温冲击温度范围 | +60 ℃~ +150℃ | |||||

低温冲击温度范围 | -10 ℃~ -55 ℃ /-10 ℃~ -65 ℃ | |||||

温度均匀度 | ± 2 ℃ | |||||

温度波动度 | ± 1.0 ℃ | |||||

高温冲击时间 | Rt ~ +150 ℃ /5min | |||||

低温冲击时间 | Rt ~ -55 ℃ /5min Rt ~ -65 ℃ /5min | |||||

预热时间 | 45min | |||||

预冷时间 | 100min | |||||

冷热循环冲击试验箱对电子产品的意义主要体现在以下几个方面:

发现设计和工艺缺陷:在工程研制阶段,冷热冲击试验可以用于发现产品设计和工艺中的潜在缺陷,从而在产品开发早期进行改进,避免后期成本高昂的修改。

验证环境适应性:在产品定型或设计鉴定以及量产阶段,冷热冲击测试用于验证产品对温度冲击环境的适应性,为设计定型和量产验收决策提供依据。

剔除早期故障:作为一种环境应力筛选手段,冷热冲击测试可以剔除产品的早期故障,提高产品的可靠性和稳定性。

模拟实际使用环境:电子产品在实际使用过程中可能会遇到急剧的温度变化,如从室内到室外的温度变化,或者在不同气候条件下的使用。冷热冲击测试可以模拟这些情况,确保产品在这些环境下的性能和可靠性。

加速老化过程:通过快速的温度变化,冷热冲击测试可以加速产品的老化过程,在短时间内评估产品在长期使用下的性能变化。

提高安全性和可靠性:对于汽车电子等安全关键产品,冷热冲击测试可以确保产品在温度变化下的安全性和可靠性,从而保障人身安全。

满足标准要求:很多国际和国内标准,如IEC 60068-2-14、GB/T 2423等,都要求进行冷热冲击测试,以确保产品满足这些标准的环境适应性要求。

提升市场竞争力:通过冷热冲击测试,可以提升产品的环境适应性,增强产品在市场中的竞争力,满足消费者对高品质电子产品的需求。

确定测试标准:根据产品的应用领域和要求,选择合适的测试标准,如GJB 150-86、GB 2423、MIL-STD-810H、ISO 16750等 。

样品准备:选择一定数量的样品进行测试,并记录初始性能参数 。

起始温度确定:考虑测试是结束在低温还是高温状态,这决定了是否需要对产品进行烘干,影响试验时间 。

试验设备检查:确保冷热冲击试验箱能够正常运行,检查其温湿度控制系统、安全保护装置等是否完好 。

设定试验参数:根据测试要求设定高温和低温的极限值、恒温时间、温度变化速率、转换时间以及循环次数 。

样品放置:将样品合理布置于冷热冲击箱中,确保产品和环境温度箱四壁间留有足够空间,便于空气流通 。

安全措施:确保在试验过程中采取适当的安全措施,防止操作人员受到高温或低温的伤害 。

监测和记录:在测试过程中监测样品的性能变化,并记录相关数据,以便于后续分析 。

试验后处理:试验完成后,将样品从冷热冲击箱中取出,在常温下恢复直到产品环境温度稳定,并检查样品有无机械损伤或电气性能异常 。

结果分析:对测试结果进行分析,确定样品是否通过测试,并记录任何观察到的缺陷或性能变化 。

设备维护:定期对冷热冲击试验箱进行维护和校准,以保证测试结果的准确性和可靠性 。

低温冲击试验设备冷热的维护和保养需要注意以下几个方面:

定期清洗:定期清洗试验箱及附件的外表面、内表面和接线端子,可用软布擦拭,切勿使用粗糙或腐蚀性物质。

检查保温层:检查试验箱保温层是否完好,如有破损及时修补或更换,以保证良好的隔热效果。

检查制冷剂:通过压力表检测制冷剂压力,判断是否需要补充或更换制冷剂。

检修压缩机:检查压缩机运行电流、声音及振动情况,排除压缩机故障。

清洗热交换器:定期清理热交换器上的灰尘和污垢,提高热交换效率。

优化风道设计:检查风道布局是否合理,确保空气流通顺畅,避免局部过热或过冷。

更换密封条:检查并更换老化、变形的密封条,确保密封效果良好。

检查门体位置:检查门体是否安装到位,如有偏差进行调整,确保门体与箱体紧密贴合。

检查锁紧机构:检查锁紧机构是否完好,操作是否顺畅,必要时进行修理或更换。

重启设备:对于控制系统故障,首先尝试重启试验箱,看是否能解决临时性的软件错误。

检查控制器硬件:检查控制器电路板上的元件是否有损坏、短路或接触不良现象,必要时进行更换。

升级或恢复软件:根据设备说明书,进行软件升级或恢复出厂设置,解决软件问题。

排查外部干扰:检查设备周围环境是否有电磁干扰源,并尽量远离这些干扰源。

定期清洁:定期清理试验箱内外表面的灰尘和污垢,保持设备清洁。

检查紧固件:定期检查并紧固试验箱上的所有紧固件,防止松动引起的振动和噪音。

检查制冷/制热系统:定期检查制冷/制热系统的运行状态,如压缩机、冷凝器、蒸发器等部件的清洁度和工作效率。

记录运行数据:定期记录设备的运行数据,如温度波动范围、制冷/制热时间等,以便及时发现潜在问题。

培训操作人员:对操作人员进行培训,使其掌握正确的操作方法和日常维护知识,减少人为故障的发生。

水路系统清洗:一个月至少清理一次,避免沉淀物或水垢堵塞管道。

环境温度要求:设备环境温度最好保持在25℃±5℃,湿度≤75%R.H。

电路系统清理:至少四个月清理一次,防止灰尘附在机器的冷部件上,特别是冷凝器和蒸发器等配件。

外箱箱体清洁:每个月需要清洁一次,清洁时可用防锈油擦拭。

效率提升:节能型冷热冲击试验箱的能效比标准型高出近30%。这得益于智能微电脑控制技术、优化设计空间、优化空气流通,从而达到良好的节能效果。

噪音降低:节能型试验箱采用静音技术,有效减少设备运转时产生的噪音,为操作人员提供一个更安静的工作环境,同时减少对健康的潜在影响。

自定义选项增多:生产厂家能够根据用户需求定制不同规格的节能型冷热冲击试验箱,并根据不同的测试条件实现更充分的自定制,如温度、湿度、气压等参数,增加实验的适用性。

响应速度提升:节能型冷热冲击试验箱的传感器响应更快速,能够更好地控制温湿度,使得实验更加稳定和高效。

温度控制精准:采用的温控系统和传感器,确保测试结果的准确性和可重复性。

宽广的温度范围:节能型试验箱能覆盖从极寒到极热的广泛温度区间,满足各种严苛的试验需求。

灵活的应用场景:可根据用户的具体需求进行编程,设置不同的测试程序和周期,适应多样化的测试场景。

安全可靠:配备多重安全保护机制,如超温保护、过载保护等,确保试验过程的安全性和设备的长期稳定运行。

易于维护:模块化设计使得设备的维护和保养更加便捷,降低使用成本。

确定测试需求:

根据产品的特性和测试标准,确定所需的温度范围、温度变化速率以及测试空间大小。

考虑设备的性能:

选择具有高精度温度控制、快速温度变化能力和稳定性能的设备。

安全性与可靠性:

确保设备具备完善的安全保护措施,并且有良好的售后服务支持。

成本效益:

综合考虑设备的价格、运行成本以及维护费用,选择性价比高的设备。

技术参数:

考虑低温冲击试验机的技术参数,如低温冲击高度、砝码重量等。

制冷系统:

根据设备采用的制冷方式,如风冷或水冷,考虑设备对试验环境的要求和辅助设施的配置。

试验箱类型:

根据结构设计和功能特性选择两箱式或三箱式试验箱。两箱式试验箱通过移动样品来实现温度冲击,而三箱式试验箱则通过控制气体的流动来完成温度冲击。

其他性能指标:

如温度控制精度、温度均匀性和稳定性等。高精度控制能够确保测试结果的准确性和可靠性。

耐用性和可靠性:

设备的耐用性和可靠性也是选择时需要考虑的因素。优质的售后服务能够确保设备在出现故障时能够得到及时有效的维修和保养。

环境因素:

考虑设备的安装位置,如尘埃、湿度、通风、阳光直射等因素,以及设备与墙壁及其他机器之间的距离。