品牌

生产厂家厂商性质

所在地

一、SCR脱硝催化剂的组成

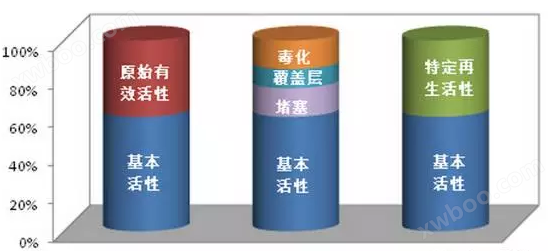

在SCR脱硝方案中,催化剂投资占整个系统投资的较大比例,催化剂在运转一段时间后,活性及选择性与新鲜催化剂相比会出现明显地下降,此时就要安排恢复催化剂活性的再生过程

二、SCR脱硝催化剂的型式

目前SCR商用催化剂基本都是以TiO2 为基材,以V2O5 为主要活性成份,以WO3 、MoO3为抗氧化、抗毒化辅助成份。

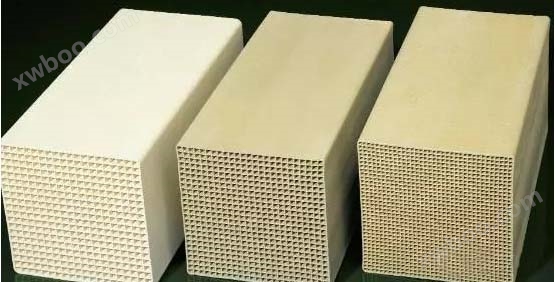

催化剂型式可分为三种:板式、蜂窝式和波纹板式。

1、板式催化剂以不锈钢金属板压成的金属网为基材,将TiO2 、V2O5 等的混合物黏附在不锈钢网上,经过压制、锻烧后,将催化剂板组装成催化剂模块。

2、蜂窝式催化剂一般为均质催化剂。将TiO2 、V2O5 、WO3 等混合物通过一种陶瓷挤出设备,制成截面为150mmX150mm,长度不等的催化剂元件,然后组装成为标准模块。

3、波纹板式催化剂的制造工艺一般以用玻璃纤维加强的TiO2 为基材,将V2O5 、WO3 等活性成份浸渍到催化剂的表面,以达到提高催化剂活性的目的。

催化剂失活原因

SCR脱硝催化剂装置运行过程中,由于各种原因使SCR脱硝催化剂活性降低或中毒,寿命缩短。

催化剂失活是一个复杂的物理和化学过程,通常将失活过程分为三种类型:

①化剂中毒失活;

②催化剂的热失活和烧结;

③催化剂积炭等堵塞失活。

新鲜SCR脱硝催化剂 碱金属中毒

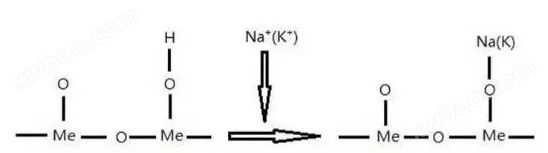

SCR脱硝催化剂碱金属中毒原理

三、碱金属引起的催化剂中毒失活

飞灰中的可溶性碱金属主要包括Na与K这两种物质,在水溶液离子状态下,它们能够渗透到SCR脱硝催化剂深层直接与SCR脱硝催化剂活性颗粒反应,使酸位中毒以降低其对NH3的吸附量和吸附活性,继而降低SCR脱硝催化剂活性。

随着SCR脱硝催化剂表面K2O 含量的增加,NO转化率急剧下降,当K2O 质量分数达到1%时,SCR脱硝催化剂活性几乎*丧失。

SCR脱硝催化剂的烧结和热失活

催化剂在高温下反应一定时间后,活性组分的晶粒长大,比表面积缩小,这种现象称为催化剂烧结。

因烧结引起的失活是工业催化剂、特别是负载型金属催化剂失活的主要原因。

高温除了引起催化剂烧结外,还会引起其他变化,主要有化学组成和相组成的变化、活性组分被载体包埋、活性组分由于生成挥发性物质或可升华的物质而损失等,这些变化称为热失活。

但烧结和热失活之间有时难以区分,烧结引起的催化剂变化往往也包含热失活的因素在内。通常温度越高,催化剂烧结越严重。

作为SCR催化剂的载体和活性元素,必须在一定的温度范围内有良好的热稳定性能。

四、在钛基钒类商用催化剂中通常加入WO3 来***大限度地减少催化剂的烧结

催化剂的积碳失活

催化剂使用过程中,因表面逐渐形成炭的沉积物而使催化剂活性下降的过程称为积炭失活。

随着积炭量的增加,催化剂的比表面积、孔容、表面酸度及活性中心数均会相应下降,积炭量达到一定程度后将导致催化剂的失活。

与催化剂中毒相比,引起催化剂积炭失活的积炭物量比毒物量要多得多,积炭在一定程度上有延缓催化剂中毒作用,但催化剂的中毒会加剧积炭的发生。

积炭的同时往往伴随金属硫化物及金属杂质的沉积,单纯金属硫化物或金属杂质在催化剂表面的沉积也与单纯的积炭一样,会因覆盖催化剂表面活性位或***反应物的扩散而使催化剂失活。

故通常将积灰、积硫及金属沉积物引起的失活,都归属于积炭失活。

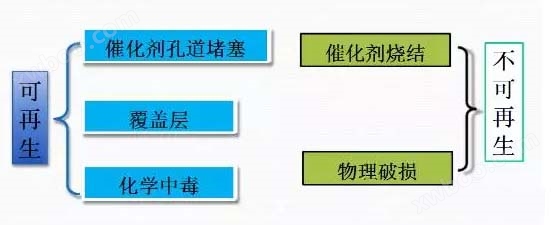

五、催化剂失活与再生情况

催化剂再生技术

催化剂再生目标要求

催化剂类型 | 项目 | 指标 |

所有类型 (化学性能) | 脱硝活性K | 相对活性:0.95~1.05 |

SO2/SO3转化率 | 基本不变,一般应≤1% | |

蜂窝式,板式 | 磨损强度 | 保持 |

蜂窝式 | 抗压强度 | 保持 |

板式 | 粘附强度 | 保持 |

所有类型 | 化学寿命(h) | 同样运行条件下,再生催化剂失活速率与原始催化剂一致 |

对于再生催化剂一般有下列的目标要求:

(1)再生后的催化剂物理堵塞小于5%。

(2) 修复受损的模块单元体和外部包装。

(3) 更换受损的催化剂单元体。

(4)物理、化学性能恢复到接近新的催化剂的水平。

(5)机械强度能够承受运输和催化剂能够达到预期的使用寿命。

(6)脱硝率、SO2/SO3 转化率、氨逃逸率和压降的性能保证。

2催化剂再生流程

新催化剂 失活催化剂 再生催化剂

对于失活催化剂的处理,首先应判定失活催化剂的各项性能是否还有再生价值或再生价值高低。

如果再生潜力很小,再生后催化剂活性、选择性、耐磨性等特性无法到达理想高度,经检测后判定为无法再生或无再生价值,就要进行废弃催化剂的处理

如果催化剂再生潜力较大,再生后催化剂特性能够到达理想高度,再生应该是企业的***考虑。

3催化剂再生技术

根据不同的催化剂失活原因,采用不同的催化剂再生方法,再生处理目的不

同其采用的方法也就不同,大致分类见下表。

催化剂的再生方法

再生目的 | 再生方法 | 再生目的 | 再生方法 |

消除积碳、积灰 | 氧化烧炭、吹扫 | 添补有效组分 | 浸渍、沉淀 |

消除机械粉尘及杂质 | 吹扫、抽吸 | 回复机械强度 | 重新成型 |

脱除表面沉淀的金属及盐类 | 酸碱洗涤、溶剂萃取、选择络合、水洗 | 表面重组 | 酸碱作用,氧化更新 |

洗涤法

对于因催化剂表面被沉积的金属杂质、金属盐类或有机物覆盖引起失活的催化剂,可采用洗涤法将表面沉积物去除。

通过压缩空气冲刷去除催化剂表面的浮尘及杂质,然后根据表面沉积物的性质,或用水洗、酸洗、碱洗、或采用有机溶剂进行萃取洗涤,洗涤后再用空气干燥。

此方法简单有效,可以冲洗溶解性物质以及冲刷掉催化剂表面部分颗粒物,对于失活程度较小的催化剂有明显提高催化剂脱硝效率的效果,使用该方法处理后的催化剂活性有30%左右的提高。

氧化烧炭法

氧化炭烧法是催化剂表面微孔中积炭而失活后采用的比较多的一种再生方法。

通过将催化剂微孔中的含碳沉积物氧化为CO或CO2除去,即可恢复催化活性。

影响烧炭反应的主要因素是氧分压。当催化剂上积炭量一定时,烧炭的***高温度取决于输入氧的浓度。烧炭的初始阶段宜采用较低浓度氧气 ,其后才能捉将其浓度提高到一定的范围。

在烧炭再生时,为了控制氧气的浓度,常用氮气和水蒸气作为稀释气。

随着催化剂上的积炭氧化去除,其表面积及孔隙率都较失活催化剂有所提高。

酸、碱液处理再生法

一般是将中毒后的催化剂在一定浓度的酸溶液中浸泡若干时间,再用清水洗涤***pH接近7,将处理好的催化剂在低于100℃的温度下干燥。

硫酸处理再生比单纯的水洗再生更有效,酸洗再生后K2O得以*清除。同时在催化剂表面引入了SO42-,使其再生后催化剂的脱硝活性在350~500℃内高于中毒前。

补充组分再生法

对于那些因组分流失而失活的催化剂,***适宜的再生方法是针对失活催化剂补充所流失的组分。

其补充的数量可以是过量补充,也可以是适量补充;补充的方式可以是连续补充或一次性补充;可以在反应器内补充,也可将失活催化剂卸出反应器进行补充。

在反应器外进行组分补充时,可以通过一次性浸渍上不同的组分;有时为了改善再生后催化剂的性能,甚***可以适量补充失活催化剂没有损失的组分。

催化剂的回收

随着SCR工艺的广泛应用,废弃催化剂的数量将越来越多。

如果不对废弃催化剂进行回收,一方面会占用大量的土地资源;另一方面催化剂所吸附的一些毒害物质进入到自然环境,给环境带来严重危害;第三方面,所含的有价金属资源不能得到回收利用,造成资源的巨大浪费。

所以,开展废催化剂的回收利用既可以变废为宝,化害为益,还可以解决相应的一些列潜在的环境污染问题。

钒氧化物提取工艺

SCR脱硝催化剂经使用后,其中的钒主要以V2O5和VOSO4形式存在,后者所占比例有时可达40%~60%。

废钒催化剂中的VOSO4可溶于水,而V2O5难溶于水,但却易于强酸或强碱。

从废钒催化剂中提取V2O5有多种方法,虽然其工艺流程和操作条件不尽相同,具有代表性的有以下几种方法。

还原浸出— 氧化沉钒法

该法将废钒催化剂加水加热煮沸,并加入二氧化硫或亚硫酸钠还原,使V2O5还原成四价钒呈硫酸钒酰形态进入溶液,然后加入氧化剂氧化沉钒。

酸性浸出— 氧化沉钒法

用盐酸或硫酸溶液升温浸出,同时加入氧化剂氧化四价钒为五价钒,

V2O5的浸出率可达95%~98%,再用碱溶液调节pH值,煮沸溶液得到V2O5沉淀。

碱性浸出— 沉钒法

由于V2O5为二性氧化物,可采用酸液浸取液可采取碱液加以浸取回收。

用NaOH或碳酸钠溶液在90℃下浸出,溶液过滤后调整pH值1.6~1.8,煮沸得到V2O5沉淀。碱浸法V2O5的回收率与酸法相当,但通常碱法回收的V2O5纯度不如酸法。

高温活化法

将废钒催化剂直接进行高温活化,焙烧时不加任何添加剂,然后用浸出。

同时加入少量氧化溶液中四价钒为五价钒,过滤、浓缩浸出液,再加入氯化铵使钒以偏钒酸铵形式沉淀,干燥、煅烧得到产品。

SCR脱硝催化剂现场清洗再生活化装置

SCR脱硝催化剂现场清洗再生活化装置

SCR脱硝催化剂现场清洗再生活化装置

SCR脱硝催化剂现场清洗再生活化装置

SCR脱硝催化剂现场清洗再生活化装置

SCR脱硝催化剂现场清洗再生活化装置

SCR脱硝催化剂现场清洗再生活化装置

SCR脱硝催化剂现场清洗再生活化装置

SCR脱硝催化剂现场清洗再生活化装置

SCR脱硝催化剂现场清洗再生活化装置